一、政策背景

根據(jù)安全規(guī)程

第382條規(guī)定:“提升裝置的最大載重量和最大載重差,應(yīng)在井口公布,嚴(yán)禁超載和超載重差運(yùn)行”。

第411條規(guī)定: 在用鋼絲繩的檢驗(yàn)、檢查與維護(hù),應(yīng)當(dāng)遵守下列規(guī)定:(九)多繩提升的任意一根鋼絲繩的張力與平均張力之差不得超過±10%。

二、運(yùn)行環(huán)境(舉例說明)

三、現(xiàn)場問題

1、目前礦井只能是依靠“定性”管理,而不能實(shí)現(xiàn)“定量”超載閉鎖的本質(zhì)安全型管理,無法監(jiān)測每一根鋼絲繩的張力實(shí)際數(shù)據(jù),多根鋼絲繩的張力差更無從查起。

2、對于主井提升系統(tǒng)雖有定重裝載系統(tǒng),但箕斗的粘堵、大塊矸石卡堵、卡罐等問題,時有造成二次裝載問題,造成惡性墜斗事故。

3、多繩摩擦提升系統(tǒng)中鋼絲繩張力自動平衡首繩懸掛裝置張力油缸出現(xiàn)泄漏,造成提升鋼絲繩張力不平衡問題,也會出現(xiàn)提升鋼絲繩打滑斷繩事故。

4、為了防止提升事故的發(fā)生,必須實(shí)時在線監(jiān)測提升機(jī)各根鋼絲繩的張力數(shù)據(jù)以及載重?cái)?shù)據(jù),掌握提升系統(tǒng)的動態(tài)運(yùn)行狀況。

四、設(shè)備型號參數(shù)

1、設(shè)備名稱

多繩提升鋼絲繩張力差監(jiān)測系統(tǒng)

2、型號:ZZJ

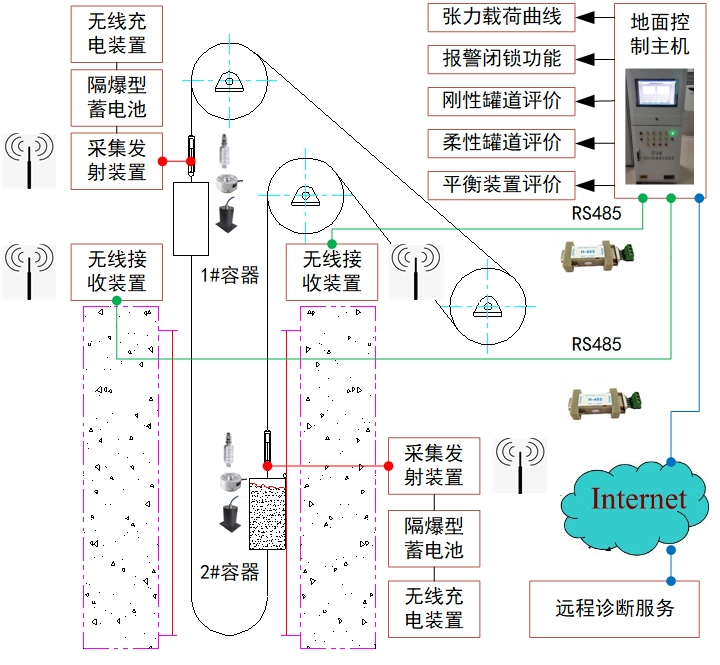

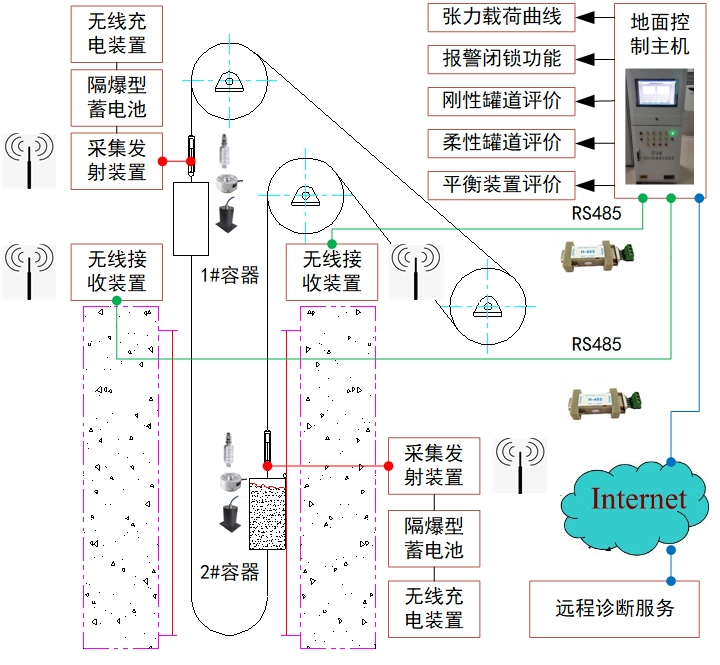

五、系統(tǒng)構(gòu)成圖

六、工作原理

1、單繩張力計(jì)算

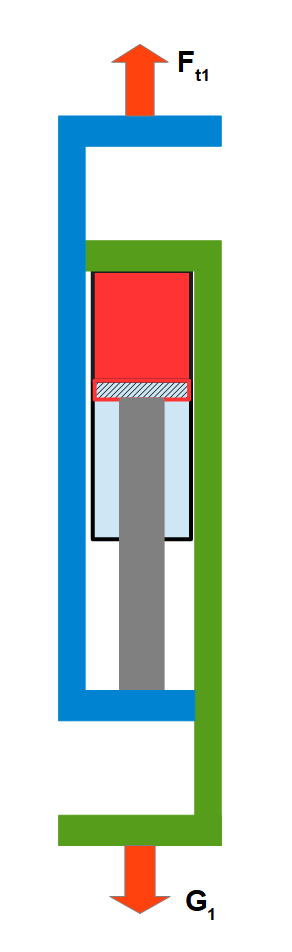

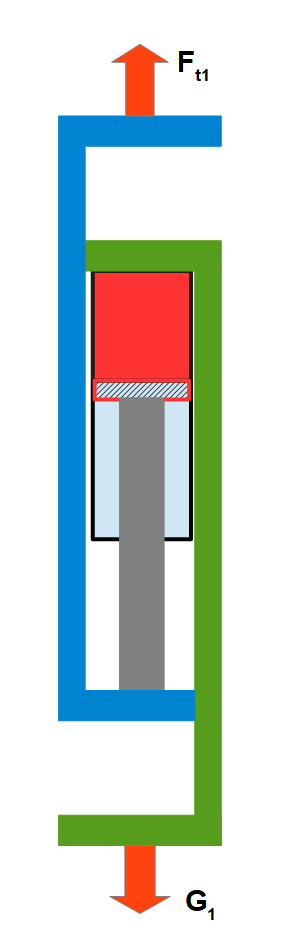

在懸掛裝置油缸活塞桿頂端安裝壓力傳感器,通過測量張力平衡懸掛油缸中油壓,計(jì)算出提升繩終端載荷。張力平衡懸掛受力模型如下圖,提升系統(tǒng)提升繩終端力可如下表示:

3)采用柱狀圖控件顯示各繩動態(tài)張力,實(shí)時計(jì)算顯示各繩張力不平衡度,并在張力不平衡度超出10%時進(jìn)行報(bào)警指示,直觀明了,實(shí)行準(zhǔn)確定性管理。

4)電池電量顯示功能。實(shí)時顯示兩個采集發(fā)射單元的電池電量,方便檢修和及時更換電池。具有電池智能管理系統(tǒng),并在上位機(jī)顯示電壓、電量、溫度和告警等數(shù)據(jù)信息。

5)歷史數(shù)據(jù)查詢功能。可以對歷史張力數(shù)據(jù)和故障記錄進(jìn)行保存和查詢,坐標(biāo)曲線的方式直觀顯示出來,或生成打印報(bào)告。

6)實(shí)現(xiàn)主井提升系統(tǒng)卸載實(shí)時監(jiān)控功能,判斷箕斗卸載后內(nèi)部有無粘煤現(xiàn)象,一旦發(fā)生,立即預(yù)警,避免二次裝載的重大事故。

7)判斷鋼絲繩張力自動平衡首繩懸掛裝置張力油缸是否因泄漏等原因發(fā)生伸縮到頭現(xiàn)象,如有及時預(yù)警,避免因提升鋼絲繩受力不均而發(fā)生的斷繩事故。通過油壓與荷重信號的對比分析,對懸掛裝置的健康狀態(tài)進(jìn)行評價,給出檢修建議,確保懸掛裝置安全工作。

8)通過實(shí)時張力測量曲線,分析提升機(jī)的運(yùn)行狀況,對電控系統(tǒng)設(shè)定進(jìn)行調(diào)整,優(yōu)化提升系統(tǒng);

9)采用無線充電系統(tǒng),為采集發(fā)射器供電,做到電池免維護(hù),減輕維護(hù)的勞動強(qiáng)度,保障長期在線工作;

10)基于油壓、荷重、振動加速度等多源信息融合對剛性罐道運(yùn)行平穩(wěn)性、柔性罐道橫擺狀態(tài)進(jìn)行評價,并給出檢修建議;

11)通過張力曲線趨勢分析對尾繩斷繩情況進(jìn)行預(yù)警,判斷出尾繩能否繼續(xù)使用;

12)能夠?qū)ü蕖⑺衫K等危險載荷進(jìn)行診斷和預(yù)警。

八、產(chǎn)品特點(diǎn)

1、監(jiān)測裝置安裝后不影響容器現(xiàn)有運(yùn)行條件,不會影響換繩、調(diào)繩以及檢修查驗(yàn)工作;

2、測量傳感器能直觀測量提升繩終端力,且傳感器的安裝方式對提升繩無損傷的危險;

3、張力監(jiān)測裝置適用于剛性和柔性兩種罐道形式,且適用于塔式和落地時兩種多繩摩擦提升系統(tǒng);

4、應(yīng)至少采用兩種張力檢測方式,以提高傳感器信息源的冗余性,提高監(jiān)測可靠性;

5、能實(shí)現(xiàn)提升機(jī)鋼絲繩終端載荷、載重、張力差實(shí)時在線顯示,顯示精度達(dá)100kg;

6、對外提供以太網(wǎng)數(shù)據(jù)接口,以便提升機(jī)電控等系統(tǒng)讀取相關(guān)技術(shù)參數(shù);

7、實(shí)現(xiàn)數(shù)據(jù)云端上傳,且應(yīng)具有遠(yuǎn)程診斷功能,由制造商提供至少每年2次的遠(yuǎn)程診斷服務(wù);

8、設(shè)定超載噸位數(shù)值及智能判斷,超載后有聲光報(bào)警;

9、監(jiān)測數(shù)據(jù)實(shí)時保存,歷史數(shù)據(jù)至少保存12個月。

10、具有密碼登錄和權(quán)限分配功能,為不同操作人員賦予不同的操作權(quán)限;

11、具有監(jiān)測裝置故障自檢功能,一旦出現(xiàn)設(shè)備自身故障,明確指示出故障源。

根據(jù)安全規(guī)程

第382條規(guī)定:“提升裝置的最大載重量和最大載重差,應(yīng)在井口公布,嚴(yán)禁超載和超載重差運(yùn)行”。

第411條規(guī)定: 在用鋼絲繩的檢驗(yàn)、檢查與維護(hù),應(yīng)當(dāng)遵守下列規(guī)定:(九)多繩提升的任意一根鋼絲繩的張力與平均張力之差不得超過±10%。

二、運(yùn)行環(huán)境(舉例說明)

| 多繩摩擦式提升機(jī)運(yùn)行系統(tǒng)參數(shù) | |

| 提升機(jī)型號: JKM2.8×4ZII | 提升機(jī)生產(chǎn)廠家:洛礦 |

| 提升高度:428m | 最大提升速度:9.8m/s |

| 主導(dǎo)輪直徑:2.8m |

導(dǎo)向輪直徑:2.5m 圍包角:193.7°度 |

| 最大靜張力: 335kN | 最大靜張力差:100kN |

| 首繩:Φ28-6×28TS-1770 | 根數(shù):4 |

| 尾繩:Φ41-18×19+FC-1570 | 根數(shù):2 |

| 電動機(jī)型號:Z560-3A | 功率:2×750kW |

| 額定電壓:550V |

額定電流:1457A 額定轉(zhuǎn)速:491r/min |

| 勵磁電壓:220V/110V | 勵磁電流:43.6/89.2A |

1、目前礦井只能是依靠“定性”管理,而不能實(shí)現(xiàn)“定量”超載閉鎖的本質(zhì)安全型管理,無法監(jiān)測每一根鋼絲繩的張力實(shí)際數(shù)據(jù),多根鋼絲繩的張力差更無從查起。

2、對于主井提升系統(tǒng)雖有定重裝載系統(tǒng),但箕斗的粘堵、大塊矸石卡堵、卡罐等問題,時有造成二次裝載問題,造成惡性墜斗事故。

3、多繩摩擦提升系統(tǒng)中鋼絲繩張力自動平衡首繩懸掛裝置張力油缸出現(xiàn)泄漏,造成提升鋼絲繩張力不平衡問題,也會出現(xiàn)提升鋼絲繩打滑斷繩事故。

4、為了防止提升事故的發(fā)生,必須實(shí)時在線監(jiān)測提升機(jī)各根鋼絲繩的張力數(shù)據(jù)以及載重?cái)?shù)據(jù),掌握提升系統(tǒng)的動態(tài)運(yùn)行狀況。

四、設(shè)備型號參數(shù)

1、設(shè)備名稱

多繩提升鋼絲繩張力差監(jiān)測系統(tǒng)

2、型號:ZZJ

3、技術(shù)參數(shù)

| 序號 | 項(xiàng)目名稱 | 基本參數(shù) |

| 1 | 測量量程,MPa | 0.00~35.00 |

| 2 | 壓力變送器綜合精度 | ±0.5MPa |

| 3 | 通信方式 |

LORA無線通信 (發(fā)射器與接收器之間) |

| 4 | 工作頻率,MHz | 410MHz~441MHz |

| 5 | 監(jiān)測井筒深度,m |

|

| 6 | 傳輸速率,bits/s | 9600bps |

| 7 | 輸出信號制 | 無源開關(guān)量 |

| 8 | 顯示方式與內(nèi)容 | 液晶顯示器,顯示載荷、故障 |

| 9 | 報(bào)警 | 聲光報(bào)警,聲響不小于75dB(A) |

| 10 | 采集發(fā)射器供電方式 | 無線充電 |

| 11 | 加速度傳感器靈敏度 | 1000-50 ~1000+50 mV/g |

| 12 | 測振工作頻率 | 0Hz~400KHz |

六、工作原理

1、單繩張力計(jì)算

在懸掛裝置油缸活塞桿頂端安裝壓力傳感器,通過測量張力平衡懸掛油缸中油壓,計(jì)算出提升繩終端載荷。張力平衡懸掛受力模型如下圖,提升系統(tǒng)提升繩終端力可如下表示:

|

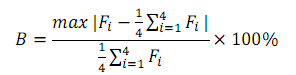

F = G = n×P×S 其中:F-提升繩終端力; G-提升繩下總載荷,含容器、載物及尾繩等重量; n-提升繩根數(shù); P-懸掛油缸內(nèi)油壓; S-油缸活塞面積  2、張力不平衡判斷 根據(jù)規(guī)定,任一根鋼絲繩的張力與平均張力之差不得超過±10%,若測得不平衡度大于10%,則認(rèn)為提升系統(tǒng)出現(xiàn)張力不平衡故障。假設(shè)各鋼絲繩實(shí)時張力依次為F1、F2、F3、F4,則張力不平衡度B計(jì)算公式為:  七、產(chǎn)品功能要求 1)報(bào)警提醒與閉鎖功能。顯示報(bào)警信信息,有報(bào)警條件觸發(fā)時,顯示界面中指示燈和按鈕會間隔閃爍,點(diǎn)擊按鈕后會出現(xiàn)報(bào)警窗口,窗口顯示報(bào)警的詳細(xì)信息。當(dāng)有相應(yīng)條件觸發(fā)閉鎖時,控制閉鎖輸出繼電器動作。 2)實(shí)時數(shù)據(jù)曲線功能。對張力數(shù)據(jù)進(jìn)行小波降噪處理,并在主界面上顯示3組曲線圖,分別是①1#容器的每根繩終端力和載荷的數(shù)據(jù)曲線;②2#容器每根繩的終端力和載荷的數(shù)據(jù)曲線;③提升系統(tǒng)兩側(cè)張力差的數(shù)據(jù)曲線。 |

4)電池電量顯示功能。實(shí)時顯示兩個采集發(fā)射單元的電池電量,方便檢修和及時更換電池。具有電池智能管理系統(tǒng),并在上位機(jī)顯示電壓、電量、溫度和告警等數(shù)據(jù)信息。

5)歷史數(shù)據(jù)查詢功能。可以對歷史張力數(shù)據(jù)和故障記錄進(jìn)行保存和查詢,坐標(biāo)曲線的方式直觀顯示出來,或生成打印報(bào)告。

6)實(shí)現(xiàn)主井提升系統(tǒng)卸載實(shí)時監(jiān)控功能,判斷箕斗卸載后內(nèi)部有無粘煤現(xiàn)象,一旦發(fā)生,立即預(yù)警,避免二次裝載的重大事故。

7)判斷鋼絲繩張力自動平衡首繩懸掛裝置張力油缸是否因泄漏等原因發(fā)生伸縮到頭現(xiàn)象,如有及時預(yù)警,避免因提升鋼絲繩受力不均而發(fā)生的斷繩事故。通過油壓與荷重信號的對比分析,對懸掛裝置的健康狀態(tài)進(jìn)行評價,給出檢修建議,確保懸掛裝置安全工作。

8)通過實(shí)時張力測量曲線,分析提升機(jī)的運(yùn)行狀況,對電控系統(tǒng)設(shè)定進(jìn)行調(diào)整,優(yōu)化提升系統(tǒng);

9)采用無線充電系統(tǒng),為采集發(fā)射器供電,做到電池免維護(hù),減輕維護(hù)的勞動強(qiáng)度,保障長期在線工作;

10)基于油壓、荷重、振動加速度等多源信息融合對剛性罐道運(yùn)行平穩(wěn)性、柔性罐道橫擺狀態(tài)進(jìn)行評價,并給出檢修建議;

11)通過張力曲線趨勢分析對尾繩斷繩情況進(jìn)行預(yù)警,判斷出尾繩能否繼續(xù)使用;

12)能夠?qū)ü蕖⑺衫K等危險載荷進(jìn)行診斷和預(yù)警。

八、產(chǎn)品特點(diǎn)

1、監(jiān)測裝置安裝后不影響容器現(xiàn)有運(yùn)行條件,不會影響換繩、調(diào)繩以及檢修查驗(yàn)工作;

2、測量傳感器能直觀測量提升繩終端力,且傳感器的安裝方式對提升繩無損傷的危險;

3、張力監(jiān)測裝置適用于剛性和柔性兩種罐道形式,且適用于塔式和落地時兩種多繩摩擦提升系統(tǒng);

4、應(yīng)至少采用兩種張力檢測方式,以提高傳感器信息源的冗余性,提高監(jiān)測可靠性;

5、能實(shí)現(xiàn)提升機(jī)鋼絲繩終端載荷、載重、張力差實(shí)時在線顯示,顯示精度達(dá)100kg;

6、對外提供以太網(wǎng)數(shù)據(jù)接口,以便提升機(jī)電控等系統(tǒng)讀取相關(guān)技術(shù)參數(shù);

7、實(shí)現(xiàn)數(shù)據(jù)云端上傳,且應(yīng)具有遠(yuǎn)程診斷功能,由制造商提供至少每年2次的遠(yuǎn)程診斷服務(wù);

8、設(shè)定超載噸位數(shù)值及智能判斷,超載后有聲光報(bào)警;

9、監(jiān)測數(shù)據(jù)實(shí)時保存,歷史數(shù)據(jù)至少保存12個月。

10、具有密碼登錄和權(quán)限分配功能,為不同操作人員賦予不同的操作權(quán)限;

11、具有監(jiān)測裝置故障自檢功能,一旦出現(xiàn)設(shè)備自身故障,明確指示出故障源。